宝马集团以BMW iFACTORY生产战略,不断推动全球工厂的转型升级。6月1日,匈牙利德布勒森工厂举行奠基仪式,将于2025年正式投产“新世代”车型。此外,宝马集团在中国沈阳生产基地的第三个整车工厂——里达工厂将于本月下旬开业,该工厂同样遵循BMW iFACTORY “精益、绿色、数字化“标准,这标志着BMW iFACTORY生产战略持续落地的又一里程碑。

BMW iFACTORY是宝马集团对于未来汽车生产的总体规划,它确定了集团工厂和生产技术的未来方向,并为电动时代的生产网络转型提供一种全球化解决方式。BMW iFACTORY在灵活性、效率、可持续性和数字化方面设定了新标准,重新定义汽车生产的未来,进一步强化宝马在汽车制造领域的创新力和领导力。BMW iFACTORY将应用在宝马集团全球所有工厂中,包括沈阳的三个整车工厂和一个动力总成工厂。

BMW iFACTORY的重要目标之一是通过更好地利用生产过程中的实时数据,对宝马集团全球生产情况进行密切掌握,并实现快速响应。这不仅能提升产量、优化市场规划,还能加强对供应链和库存的管理等。BMW iFACTORY 主要聚焦三方面:精益、绿色、数字化。精益,即效率、精确和高度灵活性;绿色,指的是可持续性、资源的高效利用以及循环经济模式;数字化,则代表在生产中使用数据科学、人工智能和虚拟化技术。

精益:基于高度灵活、高效的生产方式

作为全球汽车制造技术的标杆企业,宝马集团在生产网络方面具备三大优势:高度灵活性、优化的流程和出色的整合能力,这也是BMW iFACTORY的焦点所在。它主要体现在:生产架构非常灵活,可实现不同驱动方式和不同车型的共线生产;同时在快速响应和适应性方面设立标准,能相对从容地应对供应瓶颈和短缺,并根据市场和用户需求变化做出快速反应。这种灵活性带给客户的好处是,他们甚至能在车辆生产的6天前更改爱车的某些配置元素。

沈阳生产基地可谓是体现宝马生产高度灵活性的最佳例证,比如:刚刚迎来“十周岁”生日的铁西工厂,得益于多款车型共线生产的柔性化生产模式,在十年中带来了12款经典车型,包括BMW 1系、BMW 3系、BMW X1和 BMW X2等,并助力沈阳生产基地仅用6年时间实现产量从100万到400万的突破。大东工厂目前已经能灵活生产三种驱动方式的车型: BMW X3、BMW X5和BMW 5系,BMW 5系插电式混合动力车型以及纯电动BMW iX3。

绿色:可持续性贯穿全价值链

致力于为消费者打造“最绿色 ”电动车的宝马集团,计划到2030年在生产环节将单车碳排放量较2019年降低80%。BMW iFACTORY强调生产的可持续性,即:节约资源、降低能耗、采用先进技术、倡导循环经济模式。将于2025年投产“新世代”车型的匈牙利德布勒森工厂,其可持续理念的重点体现之一就是完全不使用化石燃料,实现了生产环节的二氧化碳零排放。

在中国,沈阳生产基地自2019年起就已实现100%可再生能源电力供电生产。此外,沈阳生产基地近80%的整车全部或部分通过铁路运输,极大减少了因传统运输方式而产生的碳排放。大东工厂产品升级项目的涂装车间已实现100%可再生水用于工艺过程,也将在未来进一步提升能源使用效率。

定制的车型产品、满意的客户体验、卓越的品质和准时交付是宝马集团数字化追求的目标。BMW iFACTORY通过提升全价值链和各环节的数据一致性,将数字化创新技术应用于生产,打造有效的应用场景。

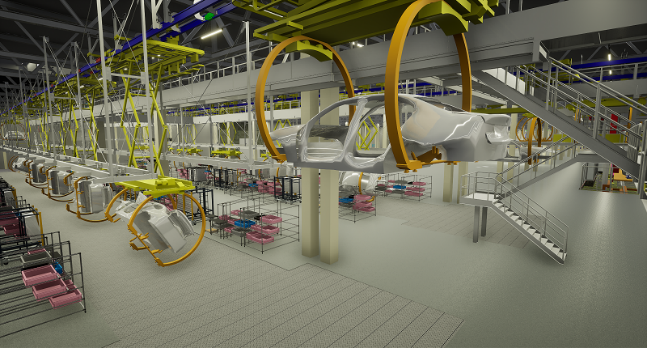

虚拟化技术在BMW iFACTORY中扮演着重要角色。即将开业的里达工厂是宝马集团第一家从设计之初就完全在虚拟空间进行规划和模拟的工厂,包括厂区布局、建筑设计、生产线规划以及设备测试,都实现了虚拟化。虚拟世界和现实世界的融合,不仅缩短了规划时间、还实现了远程维护和实时协作。

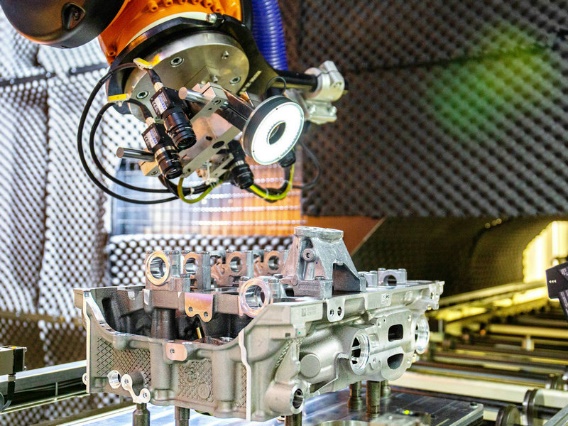

此外,宝马还在生产中广泛应用人工智能(AI)技术,来确保每一台下线的BMW汽车都拥有卓越品质。比如:在沈阳的动力总成工厂,将本土团队自主研发的AI视觉检测系统应用在汽缸盖质量检测中,该系统能识别部件表面的微小瑕疵,准确率高达99.7%。目前,沈阳生产基地大约实现了约100项AI技术的应用。

备受关注的里达工厂将于本月下旬正式开业,BMW首款纯电动中型运动轿车——全新BMW i3已在这里顺利投产。随着里达工厂的亮相,宝马集团也将加速其生产网络向“电动化、数字化、可持续”转型,并为推动中国汽车的产业升级做出积极贡献。能承诺已成为宝马集团企业战略的重要内容。