从2000年上汽大众合资开始生产帕萨特B5车型,到2016款的上市,帕萨特已经成为国内B级车的主流代表,宜家宜商,拥有非常不错的消费者口碑。

我们平常只能看到扎实稳重的帕萨特车型,但一辆帕萨特究竟是怎么“炼”成的?这些品质背后又有哪些故事?带着这些疑问,答哥前不久去就去帕萨特的诞生地——上汽大众南京工厂进行了参观,今天就为大家来揭秘。

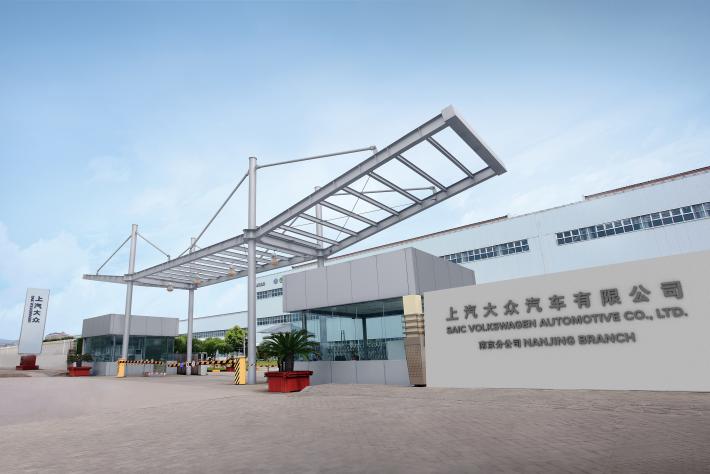

上汽大众南京工厂是上汽大众第四个整车生产基地,是首个上海之外设立的工厂,也是德国大众第49个生产基地,成立于2008年4月,位于南京市江宁经济技术开发区。

上汽大众南京工厂占地面积为67万平方米,可年产36万辆汽车。最早生产合资汽车的老大哥,一代人的回忆——桑塔纳,现在主要生产帕萨特燃油版以及插电式混合动力版。

高度自动化的生产车间 品质的保证

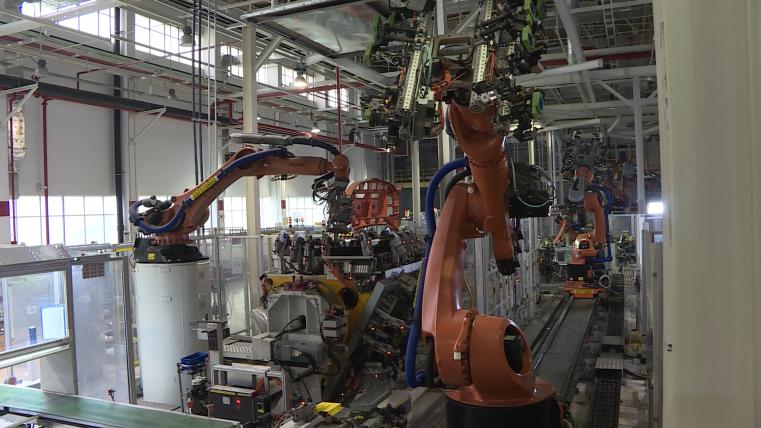

一般汽车的生产分为冲压、车身、油漆、总装四大工艺。当走进南京工厂,答哥发现车间的流水线上大量使用机器人,实现了生产高度自动化,宛如科幻大片。机器生产不仅提高了生产效率,也是产品工艺质量的保证,可以大量减少手工生产的误差。

南京工厂的自动冲压线是大众集团以及国内第一条高速自动化冲压生产线,包括一台2100T和五台1200T的压机,7台横杆式机械手,4台KUKA机器人和高速拆垛系统,最高连线冲次高达15次每分钟,每分钟实际最多可以生产零部件60个。同时这里采用了先进的自动化换模系统,效率比以往提高了3-5倍,仅需10分钟就可以完成两套模具的互换。

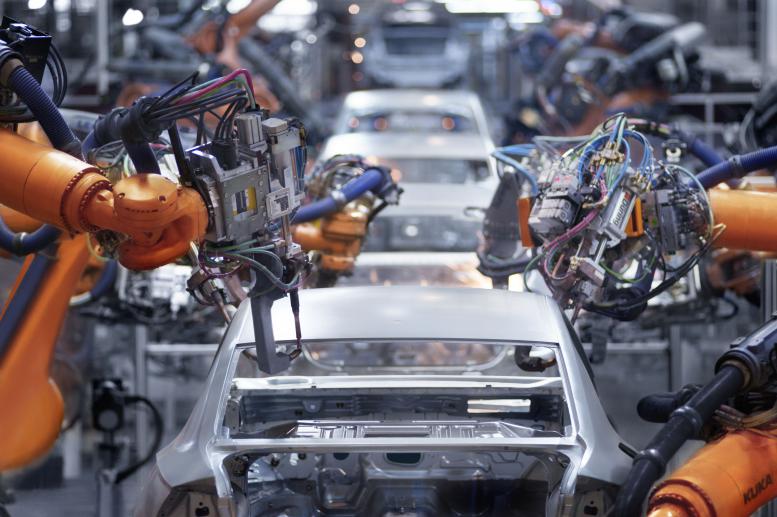

车身车间的最大技术亮点仍是自动化。这里有近千台进口的KUKA机器人,主要用于车身点焊、激光焊和涂胶等工艺,非常便捷和高效,同时也提升了产品的工艺质量。

值得一提的是,这里采用的激光焊接技术,是通过1400度的高温,瞬间使车顶与侧围的钢板完全融合在一起,达到分子层面的结合,有效提高车身强度30%以上,减少车身在运动形态中的变形。

据了解,帕萨特激光焊接长度达 3646mm,先进的工艺铸造提高了车身结构的刚性,增强车辆的安全性能。

南京工厂的油漆车间采用的是新型环保油漆工艺,拥有阴极电泳、整车底部PVC防护、空腔注蜡等工艺,不仅最大程度上保证油漆的质量,使帕萨特实现12年整车防腐,还能达到色彩亮丽、环保节能的效果。

总装车间则大量采用了世界高技术水平的自动化生产及检测设备,最大的特点就是模块化生产,高效率、高精度、小误差的生产模式,最大限度地保证了轿车的质量。

高度自动化的总装车间还能实现柔性生产,满足大家多样化、个性化的需求。根据订单,车身在进入到总装车间第一个工位前,就已经根据顾客的需求对发动机、变速箱、甚至轮胎等各种选装配置进行了定义,确保最大程度上满足顾客个性化需求。

生产结束并不意味就可以“出炉” “软”测试更重要

如果大家认为一辆帕萨特仅需经过冲压、车身、油漆、总装这四大工艺就可“出炉”的话,那就想得太简单了。汽车的车内环境,包括气味和噪音等因素对消费者的使用感受至关重要。

因此在出厂前,帕萨特还需要经过一系列“软”测试,比如包括舒适性检查、雨淋、声学密封性、电器功能等项目的整车检测,以及气味实验、螺栓实验、金属实验、色差检测、功能液体实验的质保实验。

答哥给大家详细说一下比较有趣的气味实验和声学密封性监测。随着大家健康意识的提高,我们对车内气味状态也更加关注。针对这一点,南京工厂内部组建了一个“金鼻子”团队,专门负责模拟用户,进行整车气味的主观评价。“金鼻子们”不仅可以熟练分辨出105种气味类型,还可对气味进行精准定位与分级,还对密闭车辆的四面使用辐射烘灯加热至65℃后,进行高温下的气味评价。正是有了这一系列的严苛措施,帕萨特才能成功打造出绿色环保的乘客舱。

咱们国内的消费者在车辆静谧性方面也有着更高的需求,所以南京工厂在这方面也是下足了功夫。举个例子,在帕萨特前后门匹配的平整度要求上,需要做到前门比后门高0.1mm到1.1mm,但是前门不能低于后门。这是由于前门与后门平或者略高于后门,在高速行驶时不会产生较大风噪,但当前门低于后门时,高速行驶,会在后门处有个明显的撞风面,风噪会增大,影响整车静音控制并进而影响用户的体验。就是这1mm之内的坚持,足见帕萨特对于整体细节的高标准与严要求。

答答点评: 20年来,帕萨特能够始终固守其B级车主流的地位,是上汽大众从源头就对品质把控的专注与严谨。而这一份“专注与严谨”,体现在每一辆帕萨特车上,并最终展现在每一位消费者的口碑中。